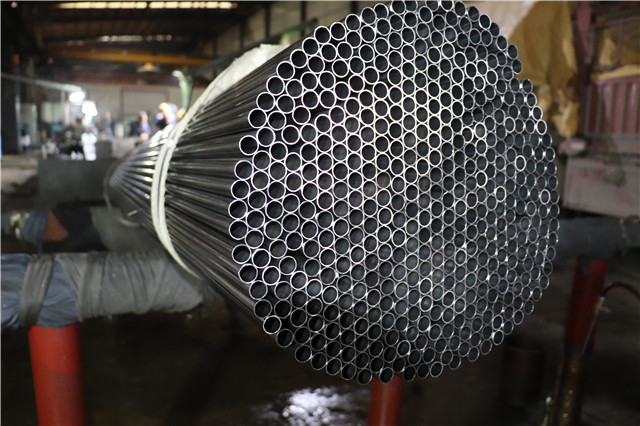

小口徑焊管加工工藝是一個(gè)復(fù)雜而精細(xì)的過程,涉及多個(gè)環(huán)節(jié),每個(gè)步驟都至關(guān)重要,以確保產(chǎn)品的質(zhì)量和性能。以下是對小口徑焊管加工工藝的詳細(xì)介紹:

一、原材料準(zhǔn)備

鋼板檢測:在鋼板進(jìn)入生產(chǎn)線之前,需要進(jìn)行全板超聲波檢驗(yàn),以檢測鋼板內(nèi)部是否存在缺陷,如裂紋、夾雜物等。這是保證焊管質(zhì)量的重要一步。

下料與銑邊:通過銑邊機(jī)對鋼板的兩側(cè)邊緣進(jìn)行銑削,使其達(dá)到所需的鋼板寬度、板邊平行度和坡口形狀。這一步驟確保了后續(xù)加工的順利進(jìn)行。

二、成型與焊接

預(yù)彎:使用預(yù)彎機(jī)對鋼板進(jìn)行預(yù)彎,使其符合曲率要求。對于厚度較大的鋼板,可以使用壓力機(jī)進(jìn)行預(yù)彎。

成型:在成型機(jī)上,將預(yù)彎后的鋼板進(jìn)行多次碾壓,先壓成“J”形,再壓成“C”形,制造出開口的“O”形,形成焊管的初步形狀。

預(yù)焊:采用氣體保護(hù)焊對成型后的焊管進(jìn)行連續(xù)焊接,形成初步的焊縫。

內(nèi)焊與外焊:采用縱列多絲埋弧焊在焊管的內(nèi)側(cè)和外側(cè)進(jìn)行焊接,確保焊縫的牢固性和密封性。

三、后處理與檢測

修整:對整根焊機(jī)鋼管進(jìn)行修整,保證客戶需要的準(zhǔn)確尺寸,并改善鋼管內(nèi)應(yīng)力的分布狀態(tài)。

熱處理:對焊接后的鋼管進(jìn)行熱處理,以消除焊接應(yīng)力,提高鋼管的強(qiáng)度和耐腐蝕性能。

加工處理:包括管口平整、內(nèi)外除銹等,確保鋼管表面的光潔度和整潔度。

檢測:根據(jù)客戶要求,對小口徑焊管進(jìn)行超聲波檢測、X射線檢測、水壓試驗(yàn)等,還可以進(jìn)行防腐和涂層處理。這些檢測步驟確保了焊管的質(zhì)量符合相關(guān)標(biāo)準(zhǔn)和客戶需求。

四、特殊加工工藝

對于某些特殊類型的小口徑焊管,如小口徑光亮焊管或冷拔非標(biāo)焊管,還需要采用特殊的加工工藝。例如,冷拔非標(biāo)焊管需要經(jīng)過管料準(zhǔn)備、酸洗、清洗、烘干等預(yù)處理步驟,然后送入冷拔機(jī)進(jìn)行冷拔操作,進(jìn)行熱處理、矯直、水壓試驗(yàn)等精整步驟。

綜上所述,小口徑焊管的加工工藝是一個(gè)復(fù)雜而精細(xì)的過程,涉及多個(gè)環(huán)節(jié)和多個(gè)步驟。每個(gè)環(huán)節(jié)都需要嚴(yán)格控制質(zhì)量和技術(shù)參數(shù),以確保產(chǎn)品的質(zhì)量和性能。同時(shí),隨著科技的進(jìn)步和應(yīng)用領(lǐng)域的不斷拓展,小口徑焊管的加工工藝也將不斷創(chuàng)新和發(fā)展。

NEWS